加工方法

タキロンプレートの加工方法について

-

1機械加工

切断、穴あけ、打抜き、切削など機械を用いてプラスチックの形状を変化させる加工方法です。

切断、切削、穿孔加工を行なう場合、欠けやヒビ割れのないきれいな仕上がりを得るためには、次の点を考慮してください。

(1)機械加工においては、切れ味の良い工具を使用することが最大のポイントです。 (2)加工時の、発熱による昇温を防止してください。 (3)加工時の割れを防止するために、特に冬場での作業温度を管理してください。 (4)シャーリング切断や打ち抜き加工を行なう場合、板厚や形状に合った刃のクリアランスを選択してください。 (5)欠けを防止するために、適切な窓板や下敷きを使用してください。 ◦昇降丸鋸盤やランニングソーの窓板と鋸刃のクリアランスが大きくなっていれば、窓板を交換してください。 ◦トムソン刃で打ち抜きを行なう場合、刃当りの溝が大きくなっている時は下敷きを取り替えてください。 ◦ドリルで穴あけを行なう場合は、下敷きの使用をお奨めします。 -

2接着加工

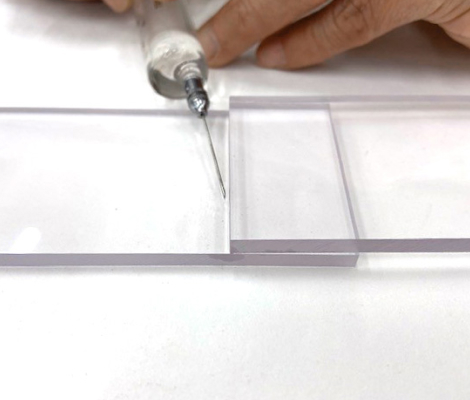

注射器を用いてタキボンド(溶剤型)を接着面に流し込み、プラスチックを溶かして均一に接着する加工方法です。

タキロンプレート同士の接着には、タキボンド#200(溶剤型)をご使用ください。タキボンド#200は注射器が使用できますので作業性も良好です。

接着のポイント (1)接着剤は必要以上に使用しないでください。 (2)作業は素早く行ない、硬化前に絶対動かさないでください。 (3)接着のやり直しは、著しく接着強度を低下させますので、避けてください。 (4)接着面積の増大と、応力集中による割れ防止のために、接着棒を用いてコーナーの補強を行なってください。 (5)接着剤がこぼれると、跡形が残りますのでご注意ください。 接着加工の際、火気、換気には特にご注意ください。 ●広面積の接着 大型看板など広面積の接着を行なった場合、接着ムラや溶剤の影響で表面肌にクモリを生じることがあります。これらを防止するには、接着剤の溶解力と乾燥速度を緩和させるために、タキボンド#200にエタノールを20%以内混合したものを使用すると良好です。 また、気泡や接着ムラの状態が観察できるように、裏面から蛍光灯で照明したガラス板の上で作業を行ないます。なお、タキボンド#200単体に比べ、エタノールを混合したものは若干接着力が劣りますので、切り文字のように、あまり応力のかからないもの以外には、使用しないでください。 -

3熱加工

タキロンプレートは加熱すると軟らかくなり、曲げたり成形したりすることができます。その後冷却することで形状を変化させることができる加工方法です。

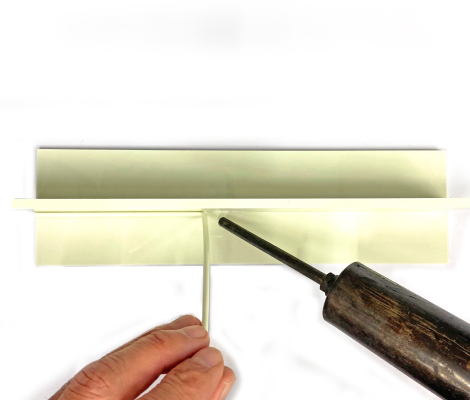

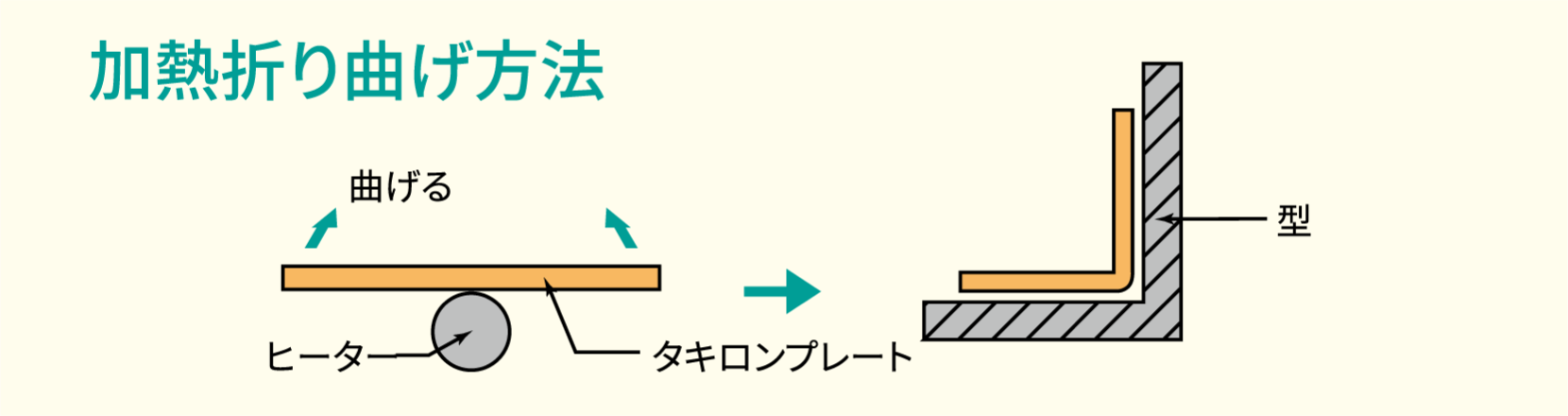

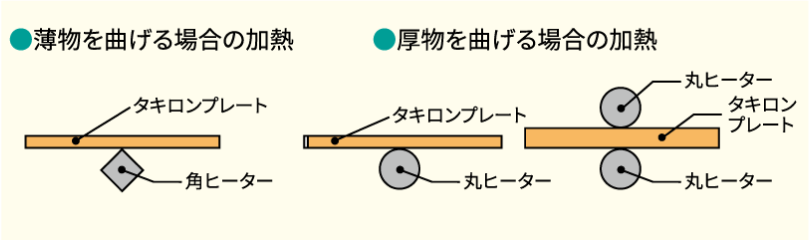

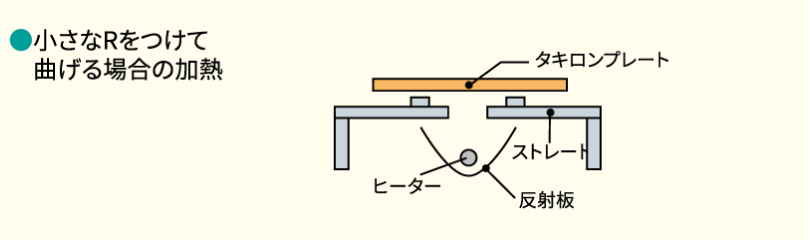

●折り曲げ

市販の棒ヒーターを用いて、加熱折り曲げ加工が容易に行なえます。棒ヒーターには角型と丸型があり、板厚が2mm以下の場合には角型ヒーターの角で加熱し、2mm以上の場合には丸型ヒーターが良好です。また、棒ヒーターの表面にテフロンテープを貼っておくと、加熱時の融着が防止でき、きれいな曲げ加工ができます。

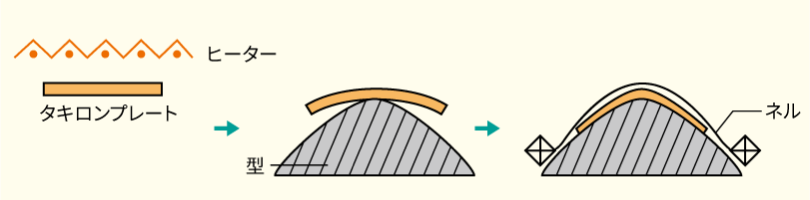

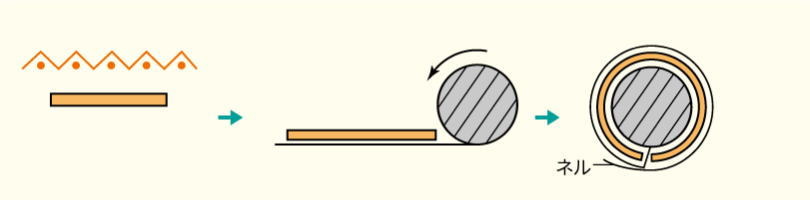

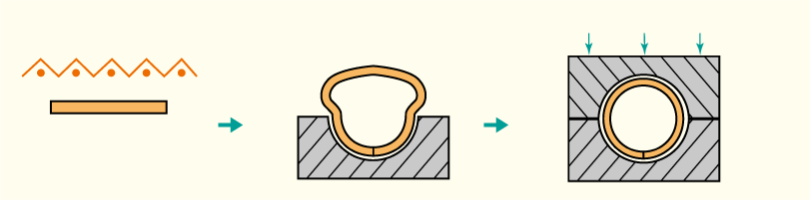

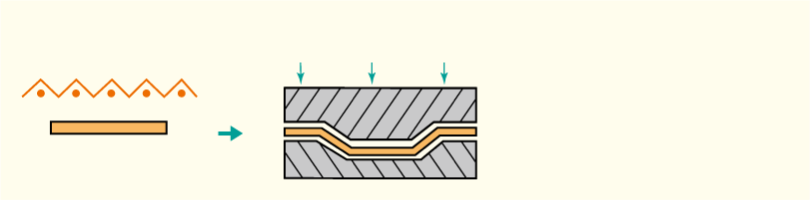

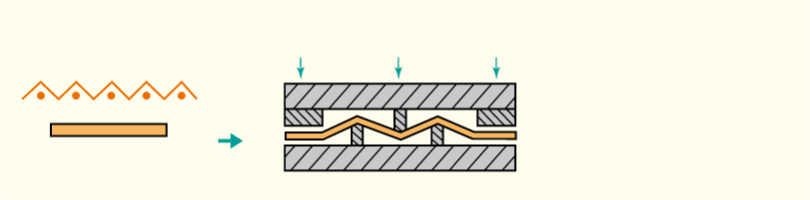

●R曲げ・成形

形状や数量に応じて加工・成形方法をその都度工夫する必要がありますが、基本的な方法は次の通りです。 尚、加熱のポイントは、できるだけ低目の温度の方がきれいに仕上がります。また、フリー加熱時に収縮しますので、その分を見込んだ板取りを行なってください。 尚、プレスプレートの場合は、肌戻り現象が発生しやすいのでご注意ください。

-

4溶接加工

市販のホットジェット溶接機を用いて、母材と溶接棒を加熱・溶融し、押し圧をかけることで一体化させる加工方法です。